Wählen Sie Ihre Sprache

Request A Quote

Wie wählt man eine Laserschneidmaschine aus?

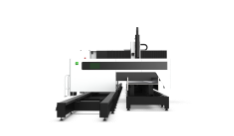

Wenn Sie in die Metallverarbeitung einsteigen möchten, insbesondere für die Bearbeitung verschiedener Metalle, ist die sorgfältige Auswahl einer geeigneten Maschine unerlässlich. Wie wählt man die richtige Laserschneidmaschine aus? Klären Sie Ihre spezifischen Anforderungen, einschließlich Materialart, Dicke, Budget, Leistung und Präzision, und empfehlen Sie anschließend die passende Schneidtechnologie basierend auf diesen Faktoren. Schulungen, Kundendienst sowie Sicherheits- und Umweltschutzmaßnahmen sind weiterhin sehr wichtig.

1. Schneidanforderungen festlegen

1) Schneidmaterialart

Verschiedene Metalle stellen unterschiedliche Anforderungen an die Schneidtechnologie (z. B. Edelstahl, Aluminium, Kupfer, Titan, Kohlenstoffstahl, legierter Stahl usw.).

Beispiele:

Aluminium/Kupfer: Oxidation sollte vermieden werden, daher eignen sich Faserlaser- oder Wasserstrahlschneidmaschinen möglicherweise besser.

Hochreflektierende Metalle: Wählen Sie eine CNC-Faserlaserschneidmaschine mit spezifischen Wellenlängen.

Dicke Stahlplatten: Brennschneiden oder Plasmaschneiden sind wirtschaftlicher. Faserlaserschneidmaschinen können ebenfalls für Präzisionsanforderungen ausgewählt werden, sind jedoch relativ teuer.

2) Materialdickenbereich

Die anwendbaren Materialdicken verschiedener Schneidtechnologien variieren stark:

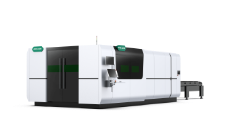

Faserlaserschneider: in der Regel geeignet für 0,5–30 mm (Faserlaser schneidet auch dickeren Kohlenstoffstahl).

Plasmaschneiden: geeignet für 1–50 mm, Hochleistungsplasma schneidet auch dickere Materialien.

Brennschneiden: geeignet für 6–300 mm Kohlenstoffstahl (nicht geeignet für Edelstahl/Aluminium).

Wasserstrahlschneiden: geeignet für alle Materialdicken, jedoch langsamer.

3) Anforderungen an Genauigkeit und Schnittqualität

Hohe Präzisionsanforderungen (z. B. Präzisionsteile): Laser- oder Wasserstrahlschneiden (± 0,1 mm).

Allgemeine industrielle Anforderungen: Plasma- oder Flammenschneiden (± 1 mm).

4) Produktionsumfang und -effizienz

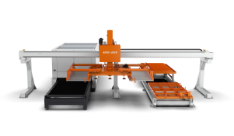

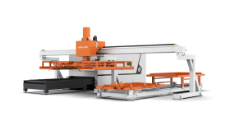

Kleinserien/kundenspezifische Fertigung: manuelle oder halbautomatische Anlagen.

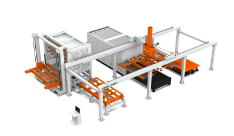

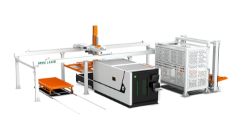

Großserien: vollautomatische Anlagen mit automatischer Zuführung.

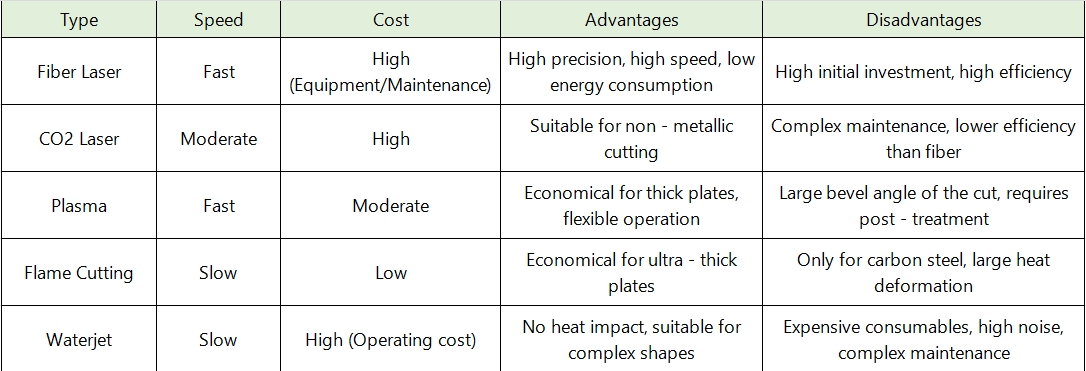

2. Vergleich der Schneidtechnologien

3. Wichtige Kaufkriterien

1) Budget

Gerätekosten: CNC-Faserlaserschneidmaschine > Wasserstrahl > Plasma > Flamme.

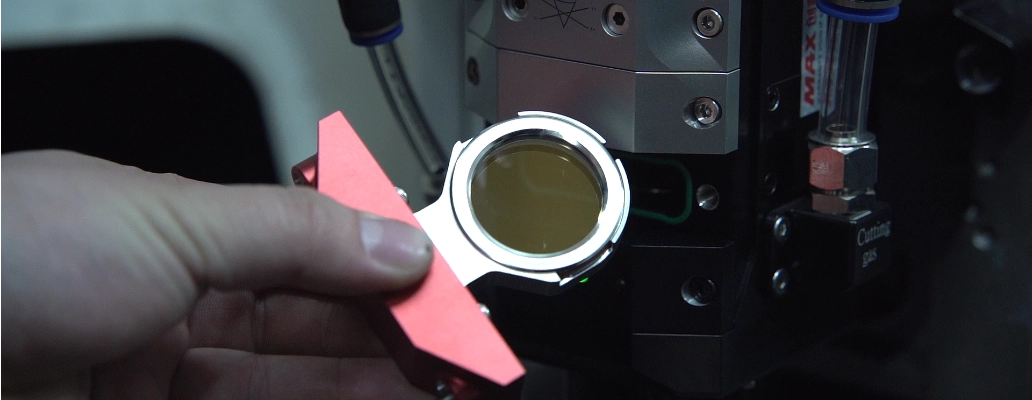

Betriebskosten: Wasserstrahl (Schleifmittel, Düse) und Glasfaserlaser (elektrische Energie, Linse) sind teurer, gefolgt von Plasma (Elektrode/Düse).

Wartungskosten: Bei CNC-Faserlaserschneidmaschinen ist eine regelmäßige Wartung der optischen Komponenten erforderlich, bei Wasserstrahlschneidmaschinen ist der Austausch der Hochdruckpumpendichtungen erforderlich.

2) Standort und Umgebung

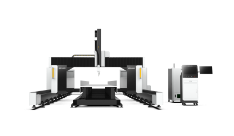

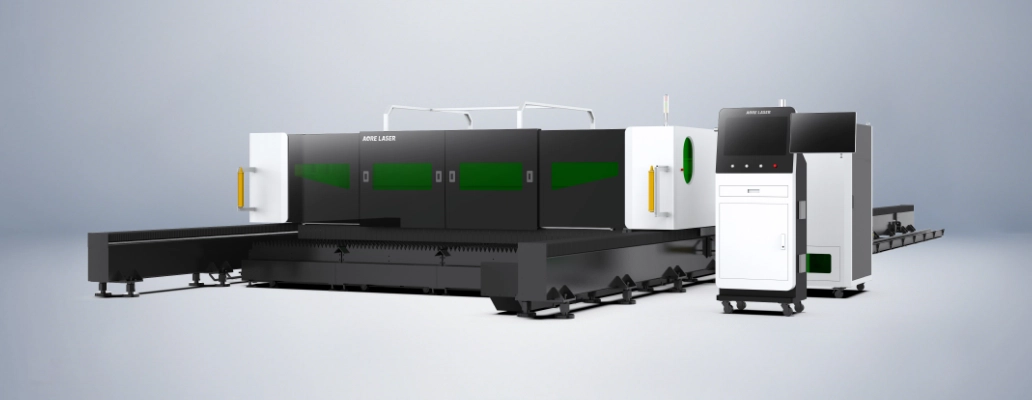

Platzbedarf: Große Anlagen (z. B. Portalschneidmaschinen) benötigen geräumige Werkstätten.

Strom: Hochleistungs-Glasfaserlaserschneid-/Plasmamaschinen benötigen eine stabile Dreiphasenstromversorgung.

Umweltschutz: Plasma/Flamme erzeugen Rauch und Lärm, daher sind Rauchabzugsanlagen und Schallschutzmaßnahmen erforderlich.

3) Automatisierung und Software

Wählen Sie vorzugsweise Geräte, die CAD/CAM-Software und CNC-Systeme unterstützen, um die Programmiereffizienz und die Schnittkonsistenz zu verbessern.

Die automatische Höhenkontrolle ist besonders wichtig für dicke Platten, die mit Plasma-/Glasfaserlasern geschnitten werden.

4) Kundendienst und Schulung

Wählen Sie Lieferanten, die technische Schulungen und eine zeitnahe Ersatzteilversorgung anbieten.

Erkundigen Sie sich nach Garantiezeit und Reaktionszeit, um Produktionsausfälle zu vermeiden.

4. Sonstiges:

Vor-Ort-Besuche: Besuchen Sie das Werk des Lieferanten, um die tatsächliche Schneidleistung der Anlage zu beurteilen.

Probeschnitte: Stellen Sie typische Materialien (Dicke, Material) für Probeschnitte zur Verfügung, um Schnittqualität, Geschwindigkeit und Verbrauchsmaterialkosten zu bewerten.

Referenz von Benutzerbewertungen: Konsultieren Sie Kollegen oder Branchenforen, um die Langzeitstabilität der Anlage zu verstehen.

Maybe you like

Wie reinigt man die Laserlinsen einer industriellen Laserschneidmaschine?

2025-04-30

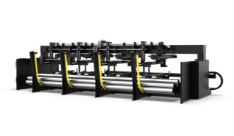

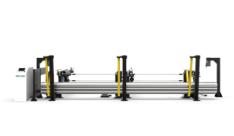

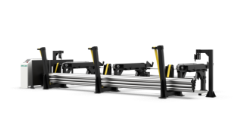

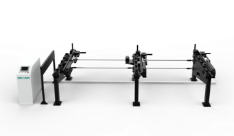

Kaufberatung: So finden Sie die beste Rohrlaser-Schneidemaschine

2025-05-19

Benutzerhandbuch für Faserlaserschneider – Beheben von Maschinenstörungen

2025-04-15

Wartungshandbuch für Metallfaserlaserschneider

2025-05-30