Wählen Sie Ihre Sprache

Request A Quote

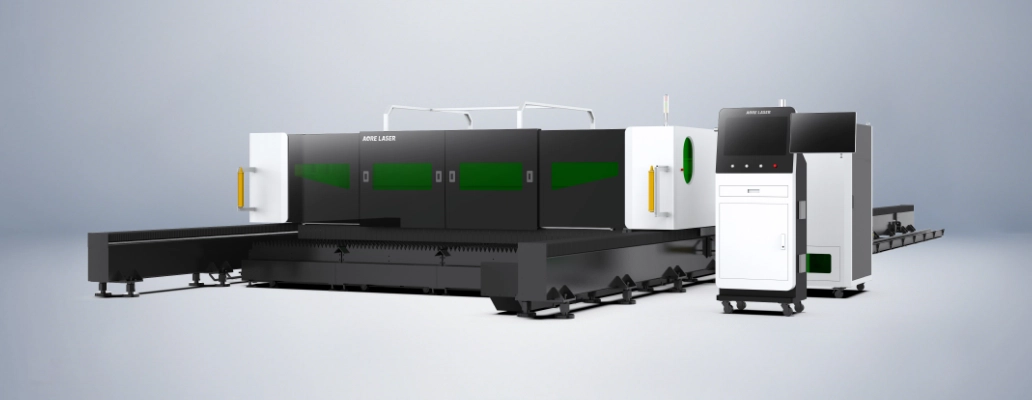

Faktoren, die den Schneideffekt einer Laser-Metallschneidmaschine beeinflussen

Die Schneidleistung einer Laser-Metallschneidmaschine wird von vielen Faktoren beeinflusst, wie z. B. Hilfsgasdruck, Laserleistung, Schnittgeschwindigkeit und Fokuslage. Aore Laser beantwortet diese vier Faktoren im Folgenden ausführlich.

Einfluss des Hilfsgasdrucks

Beim Laserschneiden trägt der Hilfsgasdruck zum Abblasen von Schlacke, zur Kühlung von Materialien und zur Unterstützung der Verbrennung bei. Zu den Hilfsgasen gehören Sauerstoff, Druckluft, Stickstoff und Inertgase.

Sauerstoff kann an der Metallverbrennung beteiligt sein, was die Schneidleistung von Laser-Metallschneidmaschinen verbessert und sich zum Schneiden der meisten Metalle eignet. Inertgas und Luft eignen sich zum Schneiden einiger metallischer Werkstoffe (z. B. Aluminiumlegierungen) und nichtmetallischer Materialien und können deren Verbrennung verhindern.

Einfluss der Laserleistung von Faserlaserschneidmaschinen

Die Laserleistung hat großen Einfluss auf Schnittgeschwindigkeit, Schnittbreite, Schnittdicke und Schnittqualität. Die Leistungsgröße der Faserlaserschneidmaschine hängt von den Materialeigenschaften und dem Schneidmechanismus ab. Beispielsweise benötigen Materialien mit hohem Schmelzpunkt (wie Legierungen) und hoher Reflektivität der Schnittfläche (wie Kupfer und Aluminium) eine höhere Laserleistung.

Aore Laser weist darauf hin, dass beim Laserschneiden eine bestimmte Laserleistung für optimale Schnittqualität entscheidend ist. Unterhalb dieser Leistung kann es zu Schnittunterbrechungen oder Schlackenbildung kommen; oberhalb dieser Leistung kommt es zu Überbrand. Einfluss der Schneidgeschwindigkeit der Laser-Metallschneidmaschine

Bei optimaler Schnittgeschwindigkeit erhält die Schnittfläche eine relativ glatte Linie, und der Materialabschnitt ist glatt und gratfrei. Bei konstantem Hilfsgasdruck und konstanter Laserleistung stehen Schnittgeschwindigkeit und Schnittfugenbreite in einem nichtlinearen, inversen Verhältnis. Bei relativ niedriger Schnittgeschwindigkeit wirkt die Laserenergie länger auf die Schnittfuge ein, was zu einer Vergrößerung der Schnittfugenbreite führt oder die Schnittfuge darunter zu breit macht, was Schnittqualität und Produktionseffizienz deutlich reduziert.

Aore Laser weist darauf hin, dass die Laserstrahlenergie bei erhöhter Schnittgeschwindigkeit der Laser-Metallschneidmaschine kürzer auf das Werkstück einwirkt. Dadurch werden Wärmediffusion und -leitung reduziert und die Schlitzbreite verkleinert. Bei zu hoher Geschwindigkeit wird das Werkstück jedoch aufgrund unzureichender Schneidwärmezufuhr nicht durchtrennt.

Einfluss der Fokuslage

Die Fokuslage ist der Abstand vom Laserfokus zur Werkstückoberfläche. Sie beeinflusst direkt die Rauheit der Schnittfläche, die Neigung und Breite des Schlitzes sowie die Haftung der Schmelzrückstände. Ist die Fokuslage zu weit vorn, erhöht sich die Wärmeaufnahme am unteren Ende des Werkstücks. Bei konstanter Schnittgeschwindigkeit und konstantem Hilfsgasdruck fließen das geschnittene Material und das geschmolzene Material in der Nähe des Schlitzes flüssig an die Unterseite des Werkstücks, wo das geschmolzene Material nach dem Abkühlen kugelförmig anhaftet. Bei einer Verzögerung der Position verringert sich die Wärmeaufnahme am unteren Ende des geschnittenen Materials. Dadurch kann das Material im Schlitz nicht vollständig geschmolzen werden, und scharfe, kurze Rückstände bleiben an der Plattenunterseite haften.

Aore Laser weist darauf hin, dass der Fokus der Faserlaserschneidmaschine normalerweise auf der Werkstückoberfläche oder etwas darunter liegen sollte. Unterschiedliche Materialien stellen jedoch unterschiedliche Anforderungen. Beim Schneiden von Kohlenstoffstahl ist die Schnittqualität besser, wenn der Fokus auf der Plattenoberfläche liegt. Beim Schneiden von Edelstahl sollte der Fokus für optimale Ergebnisse etwa die Hälfte der Plattendicke betragen.