Faktoren, die den Schneideffekt einer Laser-Metallschneidmaschine beeinflussen

2025-05-10

Die Schneidwirkung der Laser-Metallschneidemaschine wird von vielen Faktoren beeinflusst, wie z. B. Hilfsgasdruck, Laserleistung, Schnittgeschwindigkeit, Fokusposition usw. Im Folgenden gibt Ihnen Aore Laser detaillierte Antworten auf die oben genannten vier Faktoren

Der Einfluss des Hilfsgasdrucks

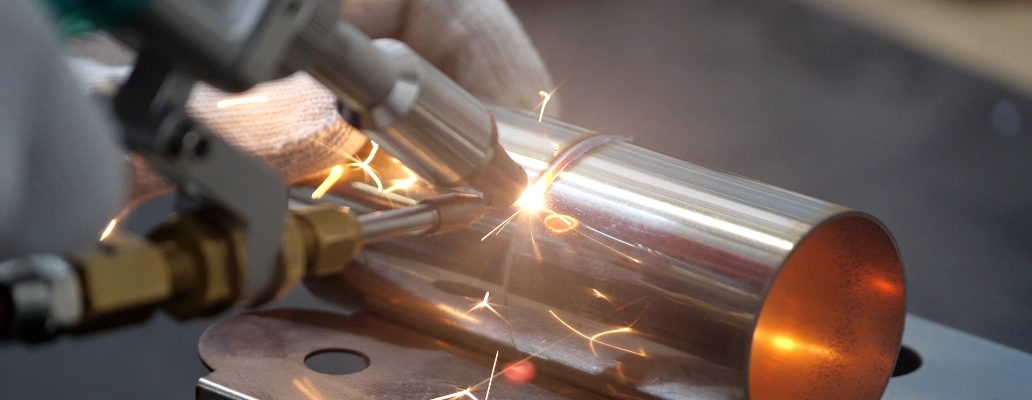

Beim Laserschneiden spielt der Hilfsgasdruck eine Rolle beim Wegblasen von Schlacke, beim Kühlen von Materialien und bei der Unterstützung der Verbrennung. Zu den Hilfsgasen gehören Sauerstoff, Druckluft, Stickstoff und Inertgase.

Sauerstoff kann an der Metallverbrennung teilnehmen, was die Schneidleistung von Laser-Metallschneidmaschinen verbessern kann und zum Schneiden der meisten Metalle geeignet ist; Inertgas und Luft eignen sich zum Schneiden einiger Metallmaterialien (wie Aluminiumlegierungen) und nichtmetallischer Materialien und können eine Materialverbrennung verhindern.

Einfluss der Laserleistung von Faserlaserschneidmaschinen

Die Laserleistung hat großen Einfluss auf Schnittgeschwindigkeit, Schnittbreite, Schnittdicke und Schnittqualität. Die Leistungsgröße der Faserlaserschneidmaschinen hängt von den Materialeigenschaften und dem Schneidmechanismus ab. Beispielsweise benötigen Materialien mit hohem Schmelzpunkt (wie Legierungen) und hoher Reflektivität der Schnittfläche (wie Kupfer und Aluminium) eine höhere Laserleistung.

Aore Laser weist darauf hin, dass es eine Laserleistung für die beste Schnittqualität beim Laserschneiden gibt. Unterhalb dieser Laserleistung kann es zu Schnittunterbrechungen oder Schlackenbildung kommen; oberhalb dieser Leistung kommt es zu Überbrennungen. Einfluss der Geschwindigkeit der Laser-Metallschneidmaschine

Bei idealer Schnittgeschwindigkeit weist die Schnittfläche eine relativ glatte Linie auf, und der Materialabschnitt ist glatt und gratfrei. Bei konstantem Hilfsgasdruck und konstanter Laserleistung zeigen Schnittgeschwindigkeit und Schnittfugenbreite eine nichtlineare inverse Beziehung. Bei einer relativ niedrigen Schnittgeschwindigkeit der Laser-Metallschneidemaschine wirkt die Laserenergie länger auf die Schnittfuge ein, was zu einer Vergrößerung der Schnittfugenbreite führt. Alternativ wird die Schnittfuge darunter zu breit, was die Schnittqualität und Produktionseffizienz stark beeinträchtigt.

Aore Laser weist darauf hin, dass die Laserstrahlenergie bei einer höheren Schnittgeschwindigkeit der Laser-Metallschneidemaschine kürzer auf das Werkstück einwirkt, wodurch die Wärmediffusions- und Wärmeleitungseffekte reduziert werden und die Schlitzbreite kleiner wird. Bei zu hoher Geschwindigkeit wird das zu schneidende Werkstückmaterial jedoch aufgrund unzureichender Schneidwärmezufuhr nicht durchgeschnitten.

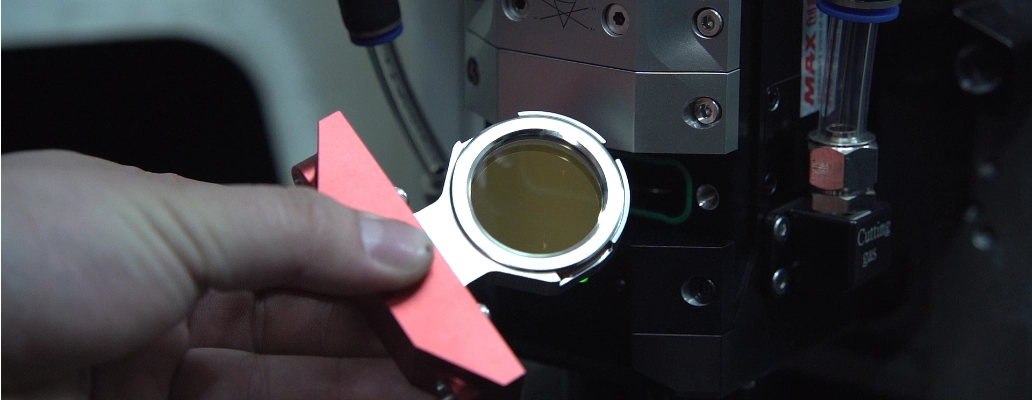

Einfluss der Fokuslage

Die Fokusposition ist der Abstand vom Laserfokus zur Werkstückoberfläche, der die Rauheit der Schnittfläche, die Neigung und Breite des Schlitzes sowie die Haftung der geschmolzenen Rückstände direkt beeinflusst. Ist die Fokusposition zu weit vorgerückt, erhöht sich die Wärmeaufnahme am unteren Ende des zu schneidenden Werkstücks. Bei konstanter Schnittgeschwindigkeit und konstantem Hilfsgasdruck fließen das geschnittene Material und das geschmolzene Material in der Nähe des Schlitzes flüssig auf die Unterseite, und das geschmolzene Material haftet nach dem Abkühlen kugelförmig an der Unterseite des Werkstücks. Ist die Fokusposition zu weit vorgerückt, verringert sich die Wärmeaufnahme am unteren Ende des geschnittenen Materials, sodass das Material im Schlitz nicht vollständig geschmolzen werden kann und einige scharfe und kurze Rückstände an der Unterseite der Platte haften bleiben.

Aore Laser weist darauf hin, dass der Fokus der Faserlaserschneidmaschine normalerweise auf der Werkstückoberfläche oder etwas darunter liegen sollte. Unterschiedliche Materialien stellen jedoch unterschiedliche Anforderungen. Beim Schneiden von Kohlenstoffstahl ist die Schnittqualität besser, wenn der Fokus auf der Plattenoberfläche liegt. Beim Schneiden von Edelstahl sollte der Fokus für bessere Ergebnisse etwa die Hälfte der Plattendicke betragen.