Die ultimative Wartungscheckliste für Ihre Laser-Rohrschneidmaschine

2025-10-23

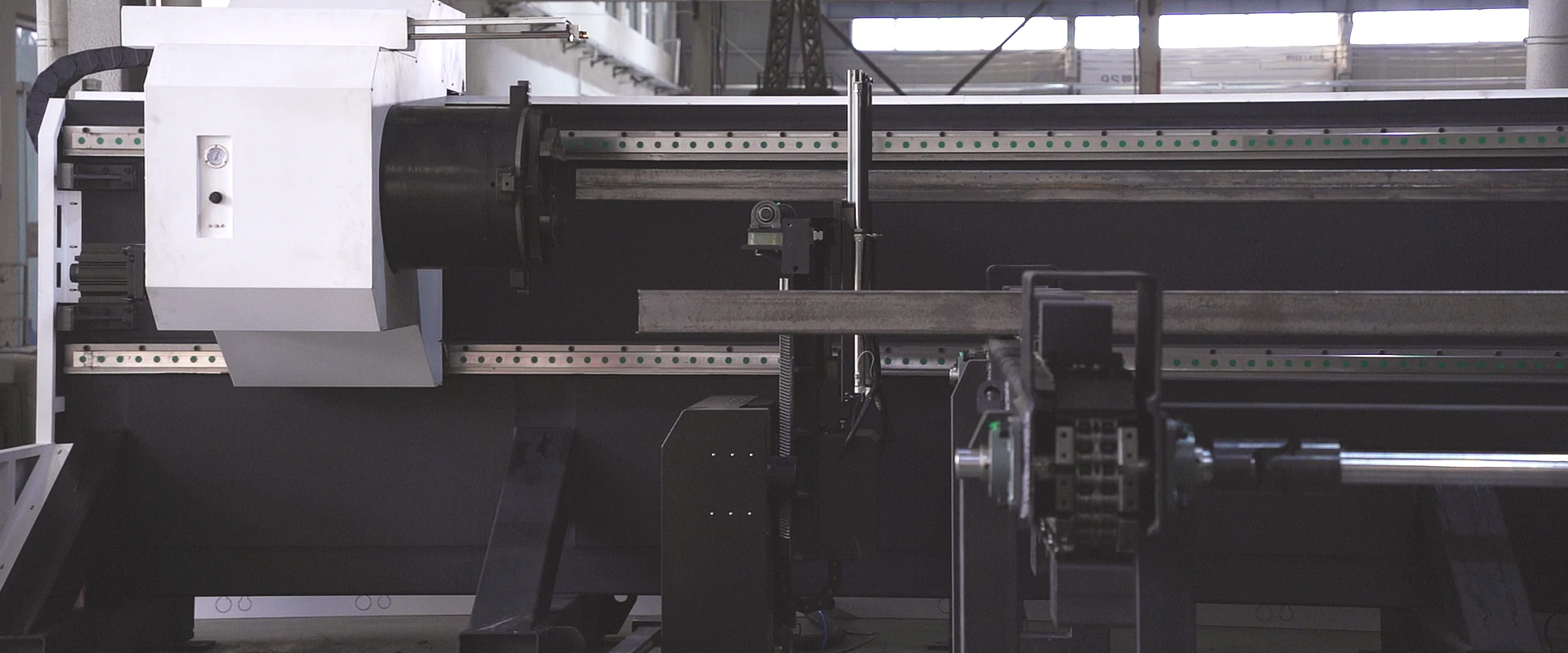

Ihre Laserrohrschneidmaschine ist eine bedeutende Investition und das Arbeitspferd Ihrer Fertigungswerkstatt. Wie bei jeder hochpräzisen Maschine hängen ihre Leistung und Lebensdauer direkt von einem entscheidenden Faktor ab: einer konsequenten und vorausschauenden Wartung.

Vernachlässigte Wartung führt zu sinkender Schnittqualität, ungeplanten Ausfallzeiten, teuren Komponentenaustauschen und letztendlich zu finanziellen Einbußen. Dieser umfassende Leitfaden bietet eine detaillierte Wartungscheckliste, damit Ihre Maschine stets optimal läuft.

Warum ist die regelmäßige Wartung von CNC-Laserrohrschneidern wichtig?

Bevor wir uns die Checkliste ansehen, sollten wir das „Warum“ verstehen:

Schnittqualität erhalten: Verunreinigungen an Linsen und Düsen führen direkt zu schlechter Schnittqualität, Schlackenanhaftung und Maßungenauigkeiten.

Lebensdauer der Komponenten verlängern: Durch regelmäßige Reinigung und Inspektion kann die Lebensdauer teurer Teile wie Laserquelle, Fokuslinse und Düsen verdoppelt oder verdreifacht werden.

Betriebskosten senken: Vorbeugen ist immer günstiger als Reparieren. Minimieren Sie ungeplante Ausfallzeiten und halten Sie die Produktion im Zeitplan.

Gewährleistung der Bedienersicherheit: Eine gut gewartete Maschine ist eine sichere Maschine. Durch ordnungsgemäße Wartung werden Probleme wie Gaslecks, elektrische Störungen und Brandgefahren vermieden.

Vorsichtsmaßnahmen bei der Verwendung der Laserrohrschneidmaschine :

Installationsbedingungen

(1) Anforderungen an die Erdung: Der Aufstellungsort des Geräts muss eben sein, die Ebenheit darf ± 5 mm nicht überschreiten, und die gesamte Aufstellungsfläche muss eine Betondicke von mindestens 200 mm aufweisen.

(2) Platzbedarf: Der Abstand zwischen der linken und hinteren Seite der Werkzeugmaschine und der Werkstattwand sollte mehr als 1200 mm betragen; der Abstand zwischen dem Laser und der Wand sollte mehr als 1000 mm betragen.

(3) Umgebungsbedingungen: Das Gerät sollte in einer trockenen, gut belüfteten Umgebung bei einer Umgebungstemperatur zwischen -10 °C und 40 °C gelagert werden. Es wird empfohlen, für den Betrieb des Geräts konstante Temperatur- und Feuchtigkeitsbedingungen zu gewährleisten. Die Umgebungstemperatur am Aufstellungsort sollte bei ausgeschaltetem Gerät nicht unter 4 °C fallen.

Hinweis: Direkte Sonneneinstrahlung oder einseitiger Wind sollten vermieden werden, um thermische Verformungen zu verhindern (z. B. kann die Installation an der Fensterposition erfolgen, um entsprechende Probleme zu vermeiden).

(4) Innerhalb des elektrischen Schaltschranks ist es den Benutzern nicht gestattet, externe Kabel und Steckdosen anzuschließen oder Bohrmaschinen, Winkelschleifer usw. an den elektrischen Schaltschrank anzuschließen; andernfalls übernimmt AORE Laser keine Haftung für die daraus resultierenden Schäden an den Komponenten.

(5) Es ist sicherzustellen, dass sich in der Umgebung der Geräte keine Partikel oder Substanzen befinden, die Strahlung mit einer Wellenlänge von 1,064 μm absorbieren können, um die Schnittqualität nicht zu beeinträchtigen. Beispiele hierfür sind lösungsmittelhaltige Dämpfe, die beim Lackieren freigesetzt werden, oder Dämpfe, die von Entfettungsanlagen erzeugt werden.

(6) Überprüfung der Wasserleitungen

Drehen Sie den Schalterknopf des Kühlers (je nach Modell müssen Sie eventuell zusätzlich die Starttaste am Bedienfeld drücken). Der Kühler sollte nun laufen. Überprüfen Sie den gesamten Wasserkreislauf der Schnittstelle. Sollten Sie Lecks feststellen, schalten Sie den Kühler sofort aus und beheben Sie diese. Reparieren Sie das Leck und testen Sie anschließend, ob kein Wasser mehr austritt.

(7) Überprüfen Sie die Luftleitungen

Stellen Sie zunächst sicher, dass sich das entsprechende Gas in Ihrem Gasversorgungsgerät befindet und prüfen Sie anschließend, ob alle Gaskreisläufe und Anschlüsse korrekt verbunden sind. Schalten Sie die Schalter aller Gasversorgungsgeräte ein und schrauben Sie die Schalter am Sauerstoff- und Stickstoffzähler ab. Es wird empfohlen, den Sauerstoffzähler auf 0,3–1,0 MPa und den Stickstoffzähler auf 1,0–2,5 MPa einzustellen. Sollten Sie ein Zischen hören, lokalisieren Sie die Leckage und beheben Sie das Problem. Nachdem Sie sichergestellt haben, dass keine Luft austritt, klicken Sie in der Betriebssoftware auf „N2“, „Luft“ oder „O2“, um zu prüfen, ob Luft austritt, und anschließend erneut auf „N2“, „Luft“ oder „O2“, um zu prüfen, ob die Luftzufuhr unterbrochen ist. Sollten Sie eine Störung feststellen, beheben Sie diese umgehend.

Tägliche Wartung (vor oder nach jeder Schicht)

Diese 10-minütigen Kontrollen können die meisten häufigen Probleme verhindern.

Sichtprüfung: Führen Sie einen kurzen Rundgang durch. Achten Sie auf lose Schrauben, Verschleißspuren an Kabeln/Schläuchen oder offensichtliche Beschädigungen.

Reinigen Sie die Spannbacken und den Mittelrahmen: Verwenden Sie eine Bürste und ein Tuch, um Metallstaub, Späne und Öl aus dem Spannbereich zu entfernen. Ablagerungen können hier zu Fehlausrichtungen und schlechten Schnittergebnissen führen.

Düse prüfen und reinigen: Die Düse ist entscheidend für den Gasfluss und die Strahlfokussierung. Prüfen Sie sie auf Spritzer, Dellen oder ovale Verformungen. Reinigen Sie sie sorgfältig mit einem Düsenreinigungswerkzeug oder einem Holzstab (niemals Metall verwenden!).

Gas- und Luftdruck prüfen: Stellen Sie sicher, dass Ihr Hilfsgas (Sauerstoff, Stickstoff) und die Druckluft den für Ihr Material und Ihre Dicke vorgeschriebenen korrekten Drücken entsprechen.

Wasserabscheider entleeren: Wenn Ihre Maschine Druckluft verwendet, entleeren Sie den Wasserabscheider, um zu verhindern, dass Feuchtigkeit in den Laserstrahl und die optischen Komponenten gelangt.

Wöchentliche Wartung

Planen Sie jede Woche 30 bis 60 Minuten für diese gründlicheren Reinigungsarbeiten ein.

Reinigung der optischen Linse: Dies ist eine heikle, aber entscheidende Aufgabe.

Den Objektivhalter vorsichtig entfernen. Mit einer Objektivreinigungslösung und fototauglichen Reinigungstüchern oder Wattestäbchen reinigen. In kreisenden Bewegungen von der Mitte nach außen sanft abwischen. Auf Kratzer oder Beschädigungen der Beschichtung prüfen.

Reinigen Sie das Abgassystem und die Filter: Prüfen Sie den Vorfilter auf grobe Verunreinigungen. Ein verstopftes Abgassystem reduziert die Rauchgasabsaugung, was die Schnittqualität beeinträchtigt und ein Gesundheitsrisiko darstellt.

Schmieren Sie die Führungsschienen und Kugelgewindetriebe: Wischen Sie zuerst altes Fett und Schmutz ab und tragen Sie dann eine dünne, gleichmäßige neue Schicht auf, um eine reibungslose Achsenbewegung zu gewährleisten.

Überprüfen Sie das Kühlsystem: Kontrollieren Sie den Kühlmittelstand im Laserkühler. Achten Sie auf Anzeichen von Algenbefall oder Verunreinigungen. Der externe Filter des Kühlers sollte gereinigt werden.

Benötigen Sie einen zuverlässigen Partner für Ihre Laserschneidanforderungen?

Bei Aorelaser verkaufen wir nicht nur Hochleistungs-Laserrohrschneider, sondern bieten auch umfassenden Support. Von detaillierten Wartungsanleitungen über kompetenten technischen Support bis hin zu Original-Ersatzteilen – wir sorgen für Ihren Erfolg.

Kontaktieren Sie uns noch heute, um mehr über unsere langlebigen und wartungsfreundlichen Laserschneidlösungen für Rohre zu erfahren.