Faserlaser-Schneidemaschinen: Lohnen sie sich?

2025-06-07

In der hart umkämpften Fertigungsindustrie sind Effizienz, Präzision und Kostenkontrolle der Schlüssel zum Erfolg der Hersteller von Laserschneidmaschinen. Dank ihrer revolutionären Vorteile entwickelt sich die Laserschneidtechnologie zur bevorzugten Lösung in der Metallverarbeitung. Die Wahl eines hochpräzisen CNC-Faserlaserschneiders bringt dem Unternehmen folgende Vorteile:

Präzision und hervorragende Schnittqualität von Faserlaserschneidmaschinen

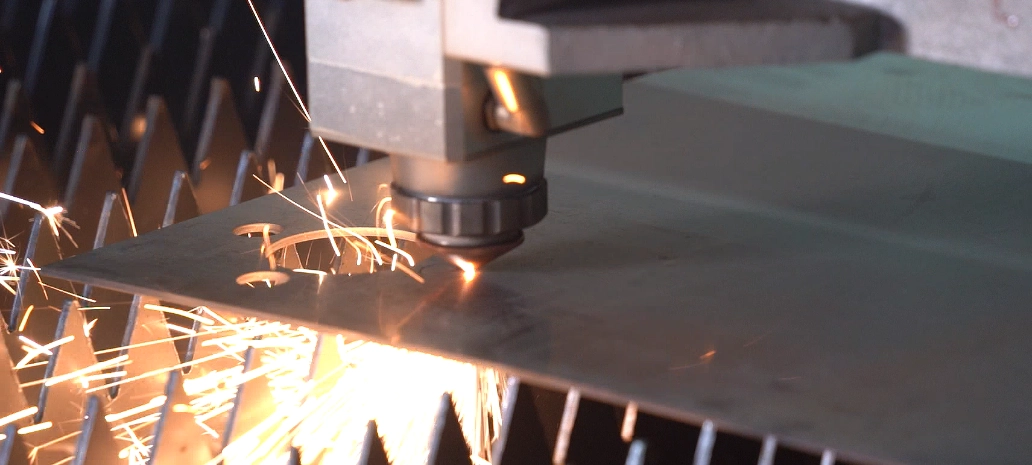

Präzision im Mikrometerbereich:

Der Laserstrahl kann extrem fein fokussiert werden und schneidet problemlos komplexe Grafiken, kleine Löcher und scharfe Ecken mit minimaler Abweichung.

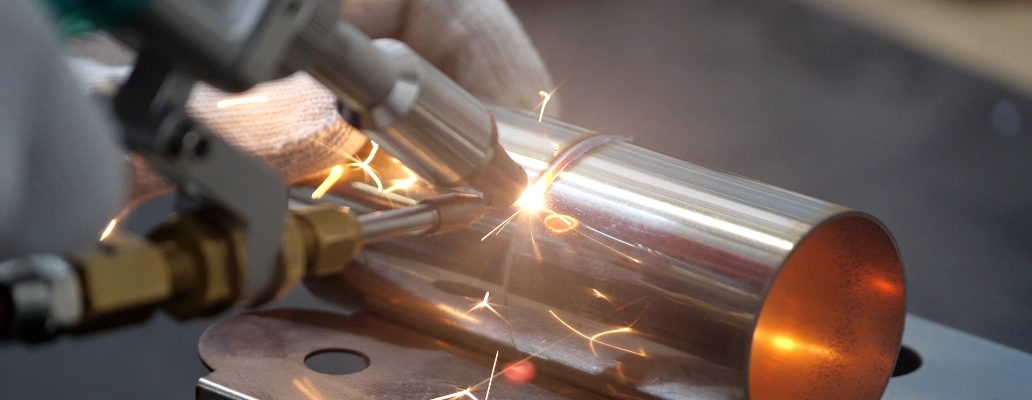

Glatte, gratfreie Kanten:

CNC-Faserlaserschneider verwenden Hochenergielaser zum Schmelzen oder Verdampfen von Materialien, um glatte, hochwertige Schnittkanten zu erzeugen. Dadurch werden Nachbearbeitungen (wie Schleifen und Entgraten) erheblich reduziert oder sogar vermieden, was die Ästhetik und Funktionalität der Produkte direkt verbessert.

Geringer Materialverlust:

Durch die präzise Energiesteuerung wird das Risiko einer Materialverformung erheblich reduziert, was insbesondere bei der Verarbeitung dünner Platten oder Präzisionsteile wichtig ist.

Die faseroptische Laserschneidmaschine verfügt über eine starke Anpassungsfähigkeit und Verarbeitungsflexibilität

Breite Anwendung:

Faseroptische Laserschneidmaschinen können verschiedene Metalle (Kohlenstoffstahl, Edelstahl, Aluminium, Messing, Kupfer) effizient verarbeiten, und eine Maschine kann die Anforderungen mehrerer Materialien erfüllen.

Flexible Verarbeitung:

Es kann sofort zwischen verschiedenen Mustern wechseln, um eine kundenspezifische Kleinserienproduktion oder die Herstellung komplexer Prototypen ohne Formenwechsel zu erreichen und so die Produktiteration zu beschleunigen.

CNC-Faserlaserschneider. Hervorragende Produktionseffizienz und -geschwindigkeit.

Hochgeschwindigkeitsschneiden:

Die Geschwindigkeit des Laserschneidens übertrifft die des herkömmlichen mechanischen Schneidens (wie Plasma- und Wasserstrahlschneiden) bei weitem, insbesondere bei der Verarbeitung dünner Platten, was den Produktionszyklus erheblich verkürzt.

Automatisierung:

Integrieren Sie problemlos automatische Lade-/Entladesysteme, um eine unbemannte Produktion zu erreichen, die Geräteauslastung zu maximieren und die Arbeitskosten zu senken.

Schnellstart und -stopp:

Der Laserschalter reagiert schnell und weist keine physikalische Trägheit auf. Nach der Optimierung der Pfadplanung kann die Gesamteffizienz weiter verbessert werden.

Kosteneffizienz und Kapitalrendite

Reduzierte Betriebskosten:

Reduzierte Nachbearbeitung: Hochwertige Schneidergebnisse sparen Zeit und Kosten bei nachfolgenden Bearbeitungsschritten.

Optimierte Materialausnutzung: Fortschrittliche Verschachtelungssoftware ordnet Teile eng an, maximiert die Materialausnutzung und reduziert teuren Metallabfall.

Geringere Verluste und Wartungskosten: Die Struktur der Glasfaser-Laserschneidmaschine ist relativ einfach und der Wartungsaufwand ist geringer als bei herkömmlichen Geräten.

Hoher ROI: Hohe Effizienz, niedrige Betriebskosten und hohe Flexibilität sorgen dafür, dass die CNC-Faserlaserschneidmaschine eine beträchtliche Kapitalrendite bringt.

Umweltvorteile

Im Vergleich zu Rauch und Lärm beim Plasmaschneiden oder Wasserflecken und Abfall beim Wasserstrahlschneiden ist Laserschneiden sauberer. In Kombination mit einem effizienten Staubabsaugsystem schafft es eine sicherere und umweltfreundlichere Arbeitsumgebung und erfüllt strenge Produktionsstandards.

Verbessern Sie Ihre Fertigungskapazitäten:

Faserlaserschneidmaschinen sind nicht nur Werkzeuge zur Metallbearbeitung, sondern auch der Schlüssel zur Verbesserung der Wettbewerbsfähigkeit von Unternehmen und zur Realisierung intelligenter Fertigung. Ob Sie Präzisionsteile, effiziente Massenproduktion oder flexible Anpassung an Ihre Bedürfnisse anstreben – Lasertechnologie bietet zuverlässige und effiziente Lösungen. Kontaktieren Sie unser technisches Team, um Ihre individuelle Laserlösung zu entwickeln!